Fast jede technische Komponente erhitzt, bevor sie ausfällt. Durch eine thermografische Analyse Ihrer Maschinen und Anlagen ist es uns möglich, bereits frühzeitig sich anbahnende Schäden festzustellen und diese zu beheben. Dies erhöht die Sicherheit und Zuverlässigkeit Ihrer Anlage.

Die Thermografie ist ein berührungsloses Diagnoseverfahren, das eine Prüfung Ihrer Maschinen und Anlagen auch während des Betriebs erlaubt. Selbst schwer zugängliche Objekte können thermografisch erfasst werden. Mechanische und elektrische Schwachstellen werden somit bereits erkannt, bevor sie zu einem Ausfall führen.

Die Bewertung von entdeckten Hot-Spots ist ein wichtiger Bestandteil der thermografischen Analysen. Die Ergebnisse werden von unserem Fachpersonal ausgewertet und in einem detaillierten Bericht dokumentiert. Durch regelmäßige thermografische Überprüfungen entsteht eine Trendanalyse, die schleichende Abweichungen feststellen kann und Ihnen somit rechtzeitiges Handeln ermöglicht.

Vorbeugende Instandhaltung Ihrer Maschinen und Anlagen durch thermografische Analysen

Vielfältige Anwendungsgebiete

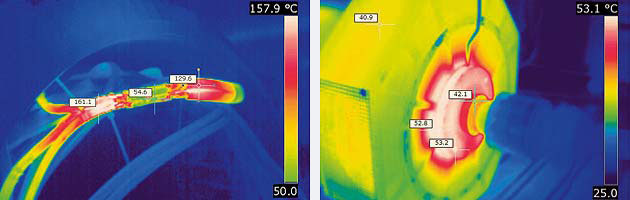

Thermografische Analysen sind vielfältig anwendbar. Sie eignen sich zum Beispiel sehr gut, um elektrische Einrichtungen, wie Schaltschrankanlagen zu prüfen und somit Unsymmetrien und Überlasten aufzuspüren. Weiterhin können schadhafte Isolatoren und Quetschverbindungen identifiziert werden.

Auch Überhitzungen in mechanischen Komponenten wie Lager, Blechpaketen und Getrieben können anhand einer thermografischen Analyse rechtzeitig entdeckt werden. Somit ist die thermografische Analyse ein wichtiges Instrument der präventiven Instandhaltung Ihrer Maschinen und Anlagen.

Unser Ziel ist Ihr Nutzen: Die Vermeidung von teuren Systemausfällen durch die rechtzeitige Erkennung und Behebung von sich anbahnenden Störungen

Ihr Nutzen

- Erhöhung der Sicherheit am Arbeitsplatz durch frühzeitige Erkennung möglicher Gefahren

- Thermische Analysen werden bei laufenden Maschinen durchgeführt – ohne Beeinträchtigung des Betriebes

- Reduzierung von Stillstandszeiten infolge Komponentenverschleiß durch frühzeitige Erkennung

- Durch regelmäßige Messung entsteht ein Trend zur Bewertung des Anlagen- oder Maschinenzustandes

- Dokumentation und Bewertung der Messdaten in aussagefähigen Berichten

- Qualitätsnachweis bei neuen Elektroinstallationen